作者:李宗泽 夏瑜

据国家能源局5月17日发布的1-4月份全国电力工业统计数据显示:全国1-4月新增风电装机550万千瓦,风电开发布局呈现了重回三北地区、向中东南部地区转移、加快海上风电开发的势态。

在单位成本发电量最高导向的指引下,单机功率增大和单位千瓦扫风面积增大都是不可逆的趋势。由此带来风轮直径越来越大、轮毂中心越来越高,而受起吊高度与负荷、场地、起吊窗口等条件的限制,单叶片吊装相对于传统吊装方式的优点逐渐显现。

传统三叶片吊装方式

一、单叶片吊装优势

以陆上3MW为例,其最大起重量由风轮的110t减少为传动链的70t,大幅拓展现有安装设备的起吊高度;

减少吊装平台面积,只需满足塔筒安装时主辅起重机站位和回转要求即可,对于不同单机容量的机组,可以节约20%-40%的吊装平台面积,大幅度降低减少征地平场等费用。打破复杂地形限制,有效利用原本无法进行地面组风轮的场地,完成树木茂密、山体阻碍区域的吊装作业;

迎风面积减少,风载荷对吊装的影响降低,原有吊装安全临界风速从8m/s提升至12m/s,增加了吊装窗口期;

降低海上风电安装船平台倾覆力矩等要求,有效增加年台班数,降低海上风电施工成本。

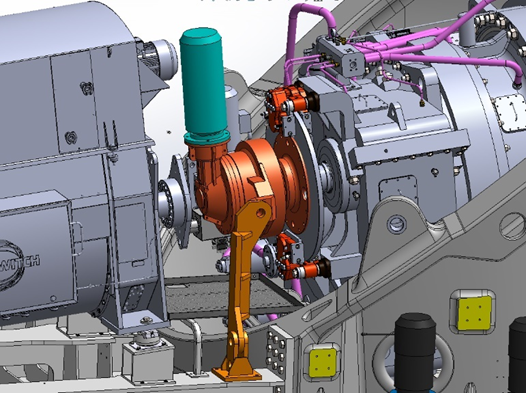

与传统吊装一样,单叶片吊装也需要安装设备与风电主机之间相互进行精准配合。而对于安装设备而言,主要需要的就是专用吊具。

二、单叶片吊具分类

目前,可以将单叶片吊装吊具分为全方位可调式吊具和水平式吊具两种。

全方位可调式吊具的优点是,不需要对主机进行任何改装,即可实现风电机组叶片在任意角度位置进行安装,为了达到这一目标,吊具通过夹紧机构和压紧板保证叶片的夹持。缺点是对专用吊具提出了更高的要求,且吊具通用性差,同时也存在着叶片滑坠的安全风险。

相比较而言,水平式吊具简单、通用性强,且避免了叶片滑坠的安全风险,是目前国内应用最广泛的单叶片吊装方式。由于叶片端需保持水平,为了精准对位,需要风电主机能够实现风轮位置的准确控制。

直驱机组因为没有变速箱,不能实现盘闸装置对风轮的直接驱动而无法采用此方式。

单叶片吊具

精准盘闸控制系统

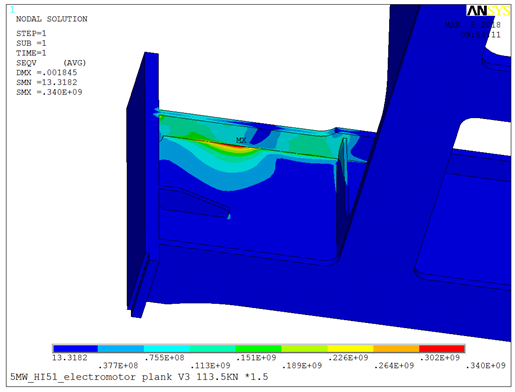

盘车支座强度分析

随着我国风资源的不断开发,风电机组向着更高更大方向发展的趋势愈加明显,而单叶片吊装方案解决诸多场景条件下组装整体风轮时空间受限问题的能力将越来越受到欢迎。其优秀的经济性将有力推动风电平价上网,助力扩大风电开发利用规模,使清洁便宜的绿色风电造福广大人民。